MWM

Willkommen zu der ersten echten Prozessüberwachung in der Wickeltechnik

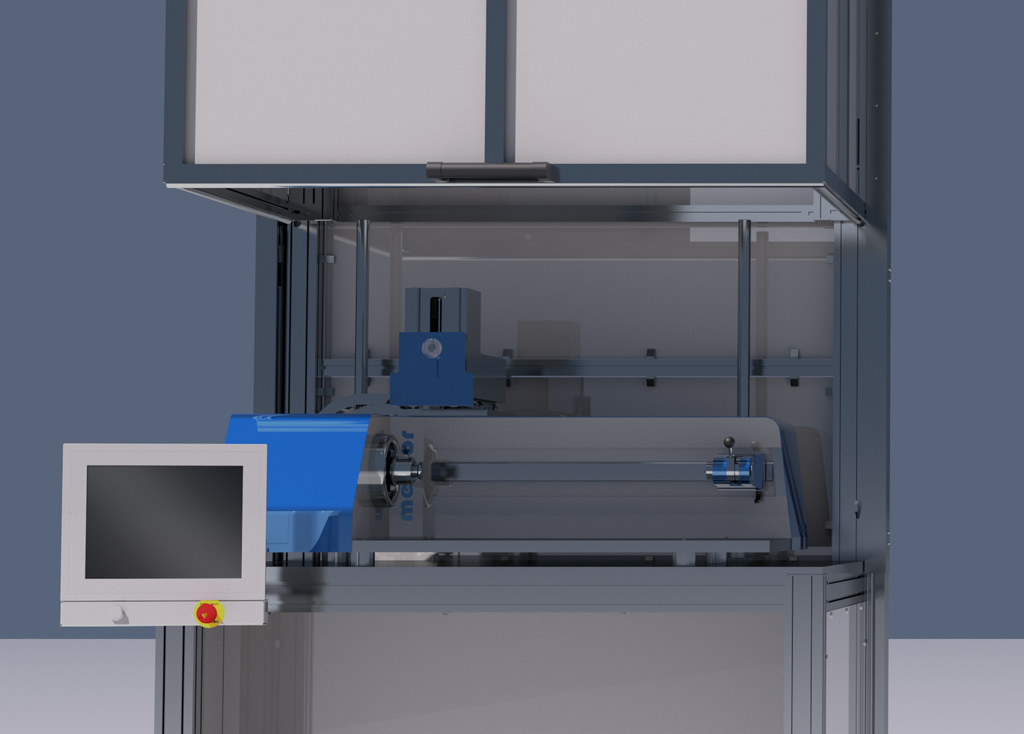

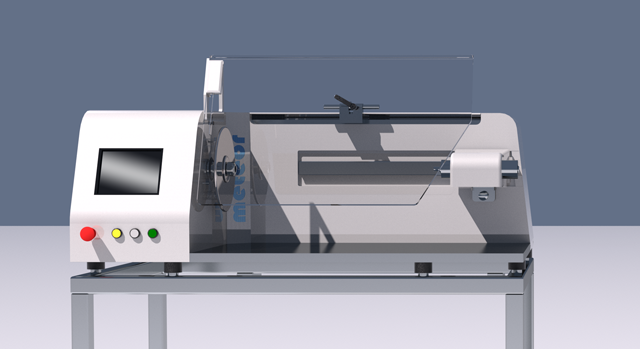

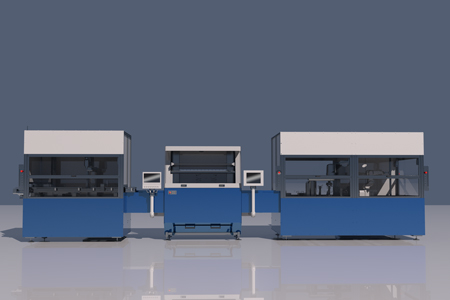

Das zum Patent angemeldete Überwachungssystem des Wickelprozesses MWM – Meteor Winding Monitoring ist ein innovativer Beitrag der Meteor AG zur Absicherung anspruchsvoller Wickelaufgaben für Automobilindustrie, Luftfahrt und Medizintechnik.

Es ermöglicht eine Überwachung des tatsächlichen Drahtzuges an der Spule unter Ausblendung möglicher Messfehler und Störgrößen zur Ermittlung von deutlichen Über- oder Unterschreitungen des vorgegebenen Sollwertes.

Darüber hinaus ist eine Optimierung des Wickelprozesses durch Veränderung von Beschleunigung oder Geschwindigkeit möglich, um den Kraft – Zeit - Verlauf zu optimieren.

Mit der Möglichkeit, die Daten für BDE oder QM aufzubereiten und zu archivieren, wird ein wesentlicher Beitrag zur Qualitätssicherung und Rückverfolgbarkeit geleistet.

Hintergrund

Ausgangslage

Der Drahtzug ist für die Qualität einer zu wickelnden Spule von wesentlicher Bedeutung, da der Drahtzug sowohl das Wickelbild und die Straffheit der Wicklung bestimmt, als auch den Widerstandswert. Er wird in aller Regel nach Angaben des Drahtlieferanten mit einem gewissen Abstand zur Streckgrenze im elastischen Bereich des Kupferdrahtes angegeben, um eine Schwächung des Durchmessers und damit eine Erhöhung des elektrischen Widerstandes zu vermeiden.

Bedingt durch die Konstruktion der Spule, der Wickelmaschine und den Wickelprozess an sich überlagern sich verschiedene Faktoren, die den Drahtzug beeinflussen, so dass mit entsprechend großen Toleranzen gearbeitet wird, um den theoretisch ermittelten, bzw. gewünschten Widerstandswert einer Spule zu erhalten.

Die an existierenden Drahtzugreglern eingestellten Zugkräfte sind nur Näherungswerte, die weit von dem tatsächlichen Drahtzug an der Stelle, an der der Draht auf die Wicklung trifft, abweichen können (s. Prozessfehler), was jedoch von keinem handelsüblichen Drahtzugregler gemessen werden kann.

Somit ist die qualitative Bewertung der Wicklung in aller Regel nur über den Widerstandswert und bedingt über das Wickelbild möglich, was ein Risiko für Qualität und Ausfallsicherheit von Spulen bedeuten kann. Ausserdem wird ein vorhandenes Potential zur Einsparung der Ressourcen Zeit und Material nicht überwacht und schließlich fehlt eine Dokumentation des Prozesses als Qualitätsnachweis.

Prozessfehler in der Wickeltechnik

Neben Schwankungen des Drahtzuges durch Geschwindigkeitsunterschiede bei unrunden Spulenkörpern erhöhen auch andere Einflüsse den tatsächlichen Drahtzug.

- Umlenkelemente, Rollen, Rollreibung

- Schrägzug aus Drahtführerröhrchen

- Drahtführerröhrchen verstopft, defekt oder eingearbeitet

- Drähte werden nicht korrekt in die vorgesehenen Einläufe eingelegt und rutschen ab, was Schläge verursacht

- Temperatur- und Verschleisseinflüsse

- Toleranzen in Wickelkörper und Draht

- Berührungen von Drahtführerröhrchen mit Wicklung oder Spulenkörper

Optimierung durch Prozessüberwachung

A Datenerfassung

Die Halterung des Drahtführerröhrchens misst aktuell über entsprechend sensible Sensoren, die auf das Röhrchenende wirkenden Kräfte in zwei unter 90° zueinander stehenden, horizontalen Ebenen (1).

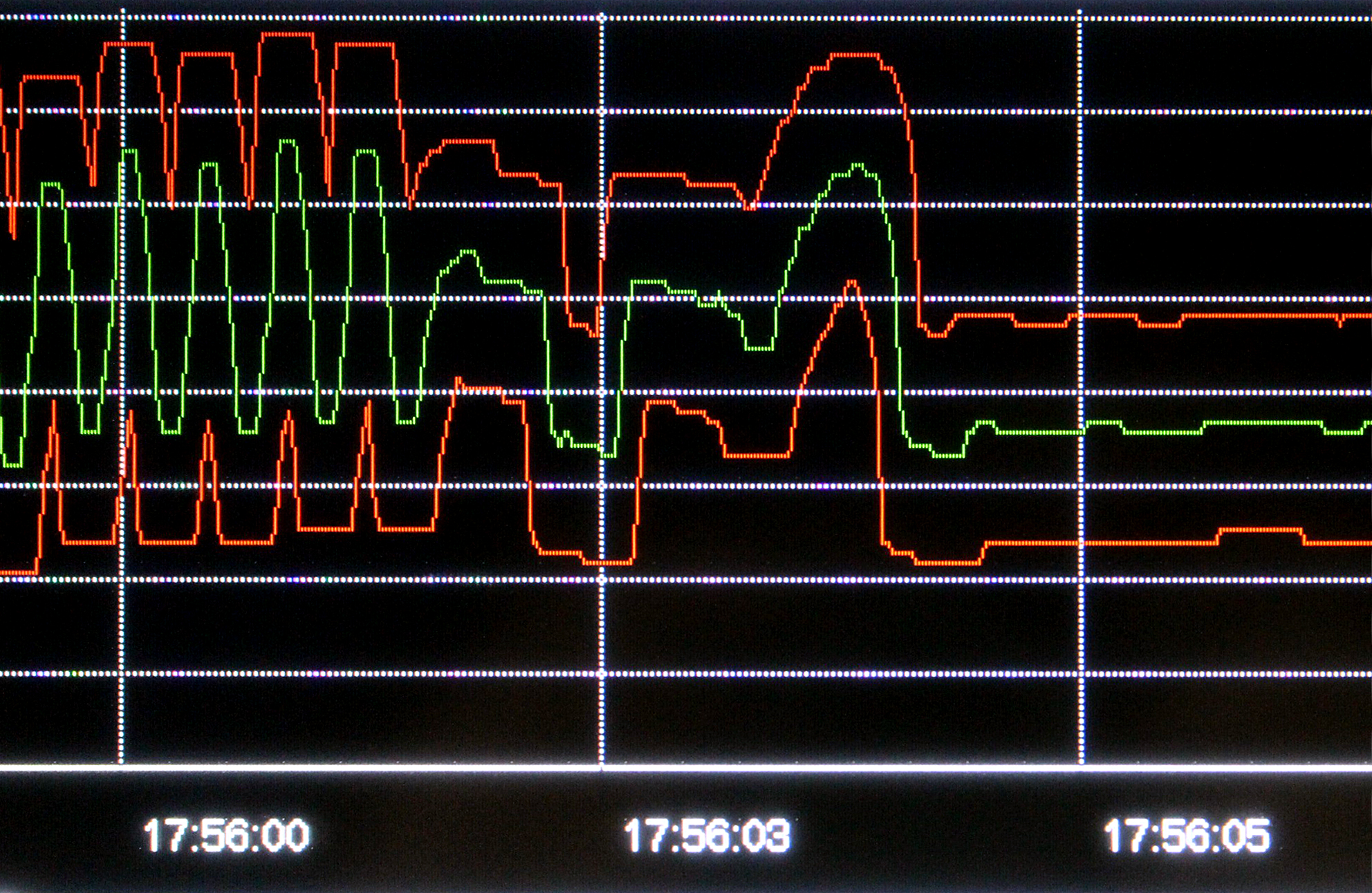

Die erfassten Signale werden dann von einer entsprechenden Software ausgewertet und in einem Kraft - Zeit – Diagramm mit einer minimalen Abtastrate von 10 ms dargestellt (2).

B Prozessoptimierung

Der tatsächliche Verlauf des an der Spule wirkenden Drahtzuges gibt Aufschluss über kritische Abweichungen vom vorgeschriebenen Zugwert. Nach Analyse des Verhaltens kann durch geeignete Maßnahmen, Anpassung der Sollwerte für den Drahtzug, Änderung der Beschleunigung oder Veränderung der Verfahrwege, eine Glättung des Kraftverlaufs vorgenommen werden.

C Erfassen einer Referenzkurve

Nach dieser Prozessoptimierung durch ein „ideales“ Wickelprogramm, kann die Referenzkurve berechnet und gespeichert werden, wobei die Referenzkurve ein typischer Kraft – Zeit - Verlauf für die jeweilige Wicklung und jeweilige Spindel darstellt. Um diese Referenzkurve kann nun eine Hüllkurve programmiert werden, die durch absolute oder relative Werte eingegeben wird.

D Datenauswertung in laufender Fertigung

In der Fertigung wird nun für jeden Wickelzyklus eine solche Kraft – Zeit – Kurve pro Spindel erfasst, wobei die erfassten Daten fortlaufend mit der Referenzkurve verglichen werden. Sind die gemessenen Werte ausserhalb der vorgegebenen Hüllkurve, erfolgt eine Fehlermeldung für die jeweilige Spindel. Mit entsprechenden Schnittstellen kann das Messergebnis an die Wickelmaschinensteuerung oder an ein übergeordnetes Rechnersystem weitergegeben werden und die entsprechende Spule wird als Schlechtspule deklariert.

E Auslesen von Messwerten

Eine Analyse kritischer Bereiche ist durch das Anwählen und Auslesen einzelner Werte möglich (3).

F Weiterverwendung der Daten

Über frei programmierbare Ausgänge oder andere Schnittstellen besteht jederzeit die Möglichkeit, entsprechende Informationen an die Wickelmaschine oder an ein übergeordnetes Rechnersystem zu übertragen.

So z.B. können die Datensätze als EXCEL – Datei zu jeder Spule archiviert werden und sind für die Betriebsdatenerfassung oder das Qualitätsmanagement nutzbar.